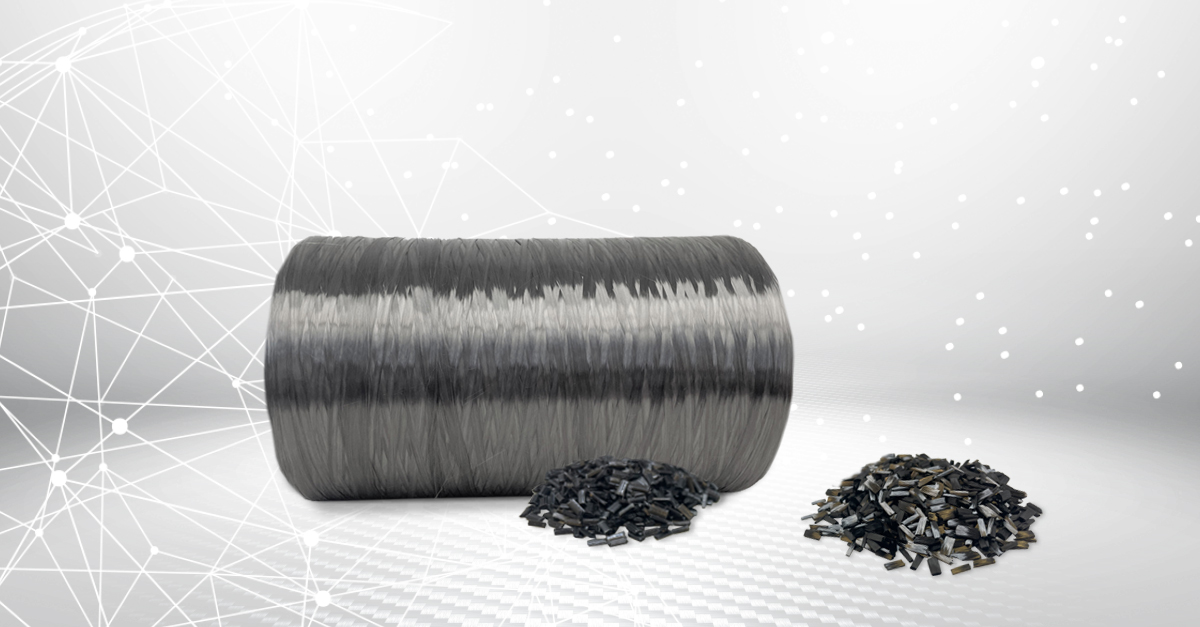

Carbonfasern: Von kleinen Unterschieden und großen Auswirkungen im Compound.

Leichter als Aluminium und stärker als Stahl. Beeindruckend steif und unnachgiebig – auch bei extremer Hitze-/Kälteeinwirkung – und gleichzeitig freundlich gegenüber etwaigen Gegenlaufpartnern in tribologischen Anwendungen. Schon über 50 Jahre alt und durch maßgeschneidertes Compounding stets perfekt in Form für Neuigkeiten in puncto Leistungsfähigkeit. Das charakterisiert die Carbonfaser beziehungsweise die Carbonfasern – denn es gibt schließlich mehr als eine.

Für alle Carbonfasern gilt: Wer einmal auf sie umgestiegen ist, für den kommt nichts anderes mehr in Frage – der „Ton” macht auch hier die „Musik”. Übersetzt in die Sprache der verstärkten Thermoplasten: das Compounding mit Carbonfasern hat große Auswirkungen auf die ganz besonderen Eigenschaften der daraus resultierenden Carbonfaser-Compounds: Festigkeit – Steifigkeit – elektrische Leitfähigkeit und Gewicht.

Das LEHVOSS-Compounding fokussiert dabei auf:

- zwei (isotrope/anisotrope) HT-Fasertypen (High Tenacity, zu Deutsch „hochfeste”) sowie

- die als eigene LEHVOSS-Produktlinie angebotene LUVOCOM XCF-Technologie (Extra-Carbonfaser-Compounds).

Kennzeichnend für die HT-Fasern sind:

- Behandlungstemperaturen zwischen 1200 und 1400 Grad Celsius,

- Zugfestigkeiten von bis zu 4500 Mega-Pascal sowie

- ein E-Modul von bis zu 240 Giga-Pascal.

Kennzeichnend für die LEHVOSS-Extra-Carbonfasern auf Basis eines aromatischen Polyamids sind daraus resultierend:

- Zugfestigkeiten von bis zu 425 Mega-Pascal,

- ein E-Modul von bis zu 45 Giga-Pascal und

- Gewichtseinsparungen von bis zu 30 Prozent.

LUVOCOM XCF-Compounds weisen zudem eine geringe Wärmeausdehnung, eine verbesserte Wärmeleitfähigkeit und eine hohe Dimensionsstabilität auf. Damit eröffnen sie noch mehr Möglichkeiten, Metalle und Verbundwerkstoffe in Bauteilen zu ersetzen, die besonders hohen mechanischen Anforderungen ausgesetzt sind.

Nur das bedarfsgerechte Compounding der Carbonfasern trifft letztendlich ins Schwarze.

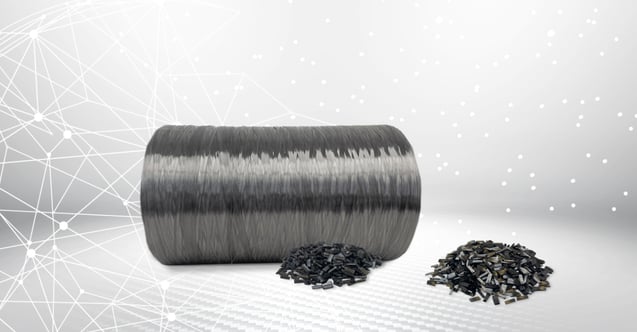

Die kleinen Unterschiede in den Carbonfaser-Compounds äußern sich dabei vorrangig in:

- der Steifigkeit beziehungsweise Festigkeit der Carbonfasern selbst,

- in ihrer Faserlänge – (je nachdem ob die Fasern geschnitten (für isotrope Eigenschaften) oder gemahlen (für anisotrope Eigenschaften) sind und

- in ihrer Anbindungsqualität (Stichwort: Schlichte/Beschlichtung) an den Kunststoff.

Der Schlichte/Beschlichtung kommt dabei eine sehr wichtige Rolle zu: Diese Oberflächenbeschichtung der Carbonfaser ist hauptverantwortlich für die Anbindung/das Andocken der Faser an das Polymer und den Schutz der Filamente vor Abrieb. Ohne eine optimale Beschlichtung nützt auch die vermeintlich leistungsstärkste Carbonfaser nichts – sie kann ihre Eigenschaften einfach nicht zielführend entwickeln. Das ist so, als wenn man einen Supersportwagen mit Schmalspurreifen ausrüsten würde – die PS kämen einfach nicht adäquat auf die Straße.

Die Schlichte/Beschlichtung der Carbonfasern ist der heilige Gral für jeden Materialentwickler.

Die rein nominellen Leistungswerte einer Carbonfaser sind daher noch keine Gewährleistung dafür, dass der Compound später auch wirklich über die erwarteten Eigenschaften verfügt. Um belegbare und vor allem kontrollierbare, vorhersagbare Auswirkungen hinsichtlich Festigkeit, Steifigkeit, elektrischer Leitfähigkeit oder Gewicht zu erzielen – und damit essentielle Voraussetzungen für einen späteren Produktvorteil zu schaffen – bedarf es vor allem einer gewissen Magie seitens des Compoundeurs. Einer Mischung aus tiefem Verständnis der Faserklassen, ihrer Unterschiede und Wirkmechanismen einerseits und einem profunden technischen Marktverständnis und einer hohen Durchdringung im Lieferantenmarkt andererseits. Nur so kann ein Materialentwickler beziehungsweise Compoundeur die gewünschte Maximierung von Eigenschaften in ihrer Auswirkung erreichen und das Compounding so steuern, dass sich die Leistungsfähigkeit der gewählten Carbonfasern vollends entfaltet.

Fazit: Wer mit Carbonfasern groß rauskommen will, muss auch das kleinste Detail beherrschen.

Gerade bei Hochleistungspolymeren wie Carbonfasern kommt es darauf an, stets in der Lage zu sein, Eigenschaftsprofile kontrolliert auf die Anforderungen des Konstrukteurs auszurichten; um das technisch Machbare immer wieder neu zu definieren – es auszureizen ohne zu überreizen. Dabei gilt: Wer kann, der kann.

Dies beweisen die LEHVOSS-Materialentwickler sowohl bei einer Vielzahl von Produkten, die bereits hier und heute in Serienproduktion gefertigt werden, als auch bei reinen Muskelspielen – Materialentwicklungen, mit denen LEHVOSS Benchmarks setzt: Mit Festigkeitswerten bis zu 425 Mega-Pascal und Steifigkeitswerten mit bis zu 55 Giga-Pascal. Bei aller gebotenen hanseatischen Zurückhaltung – dieses sind die weltweit leistungsstärksten Eigenschaften, über die ein Carbonfaser-Compound verfügen kann.